Кинематика процесса строгания

Строгание — процесс поперечного резания древесины с целью получения листового шпона с красивой текстурой, при котором траекторией резания является прямая линия.

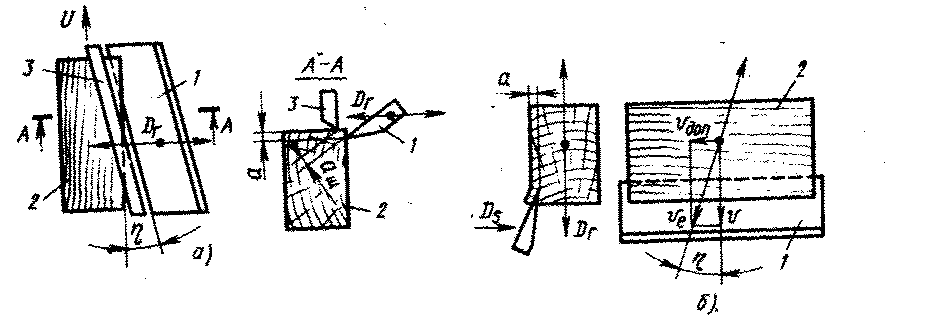

Строгание осуществляется на шпонострогальных станках с горизонтальным и вертикальным перемещением ножа. При горизонтальной схеме (рис.1,а) движение резания сообщается ножу 1 и происходит в горизонтальной плоскости. Во время резания заготовка 2 остается неподвижной, а в конце холостого хода ножевого суппорта подается вертикально вверх на заданную толщину шпона.

При вертикальной схеме (рис.1,б) заготовка 2 в виде бруса или ванчеса совершает прямолинейное возвратно-поступательное перемещение в вертикальной плоскости, в то время как нож 1 остается неподвижным. Нож на толщину шпона подается в конце нерабочего (холостого) перемещения заготовки вверх.

Рис. 1. Схемы строгания шпона: а — горизонтальная, б — вертикальная; 1 — нож, 2 — заготовка, 3 — прижимная линейка

При горизонтальной схеме резание обычно ведется с наклоном ножа к оси кряжа и, таким образом, к направлению волокон под углом φ=10... 12°. Это позволяет уменьшить усилие на ноже при входе в кряж. Кроме того, при наклонной установке ножа в каждый момент резания нож соприкасается со многими пучками волокон, сила резания распределяется между ними и поэтому уменьшается опасность выдирания волокон, слабо связанных в поперечном направлении. Наклон ножа обеспечивает получение более гладкой поверхности шпона.

При вертикальной схеме заготовку устанавливают без наклонa по отношению к лезвию ножа, а эффект снижения усилий резания и повышения качества шпона достигается перемещением кряжа в направлении vе(по наклонным направляющим). Это движение можно представить как сумму двух движений: главного — по нормали к лезвию ножа со скоростью v и дополнительного—вдоль лезвия со скоростью vдоп. Положительный эффект создается дополнительным движением — «протягиванием» — заготовки вдоль лезвия.

Скорость резания при возвратно-поступательном движении резца — величина переменная. Она изменяется от 0 в начале хода суппорта до максимального значения в середине и снова до 0 в конце хода. Так как в станках скорость рабочего хода суппорта обычно равна или мало отличается от скорости холостого хода, то скорость резания можно характеризовать средней скоростью перемещения суппорта vcp (м/с) и определять по формуле

vср=2Ln/(60*1000) (1)

где L — длина хода суппорта, мм; n — число двойных ходов суппорта, дв. х/мин. Так, например, если ход суппорта установлен 1800 мм, а частота двойных ходов суппорта при этом равна 9 дв. х/мин, то средняя скорость резания будет 0,54 м/с.

Заготовка на толщину шпона подается толчками в конце холостого хода суппорта. Подача может задаваться в широких пределах от 0,5 до 10 мм.

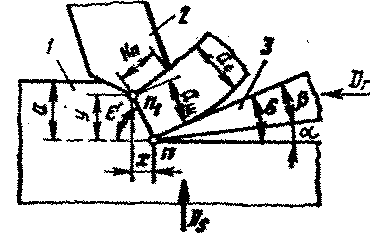

Рис. 2. Схема строгания с обжимом: 1 — заготовка, 2 — прижимная линейка, 3 — нож.

Стружка при строгании получается в виде отдельных (прерывистых) листов определенного формата и одинаковой толщины с текстурой, соответствующей тангентальному, тангентально-торцовому, радиальному или полурадиальному срезам. Размеры стружки по длине и ширине определяются размерами и формой строгаемой заготовки (бруса, ванчеса).

Для получения качественной стружки (листов шпона) резание осуществляют с использованием следующих способов предотвращения разрушения листов шпона:

1. Углы резания должны быть минимальными, так как чем меньше угол резания δ, тем меньше будет изгибаться стружка передней гранью ножа, а следовательно, и меньше будет глубина трещин в стружке. Наиболее приемлемы углы: δ== 17... 19°, β = 16... 17° и α= 1 ...2°.

2. Процесс резания необходимо вести с обжимом срезаемой стружки (рис. 2), т. е. в процессе резания должны участвовать нож 3 и прижимная линейка 2. Прижимную линейку относительно ножа устанавливают таким образом, чтобы величина щели ащ между ножом и линейкой была меньше толщины срезаемой стружки, что и обеспечивает обжим срезанной стружки (шпона) при прохождении ее через щель. Величина обжима характеризуется степенью обжима Δ (%), определяемой по формуле

Δ = [(ас-ащ)/ ас]* 100 (2)

где ас - толщина срезаемой стружки.

Так как величина щели ащ может обеспечиваться при множестве положений прижимной линейки относительно ножа, то линейки необходимо устанавливать по координатам ащ , х, у при оптимальном угле ε/ = 420 и δ= 17 и 190 , которые определяют по формулам:

ащ = ас (1- Δ/ 100) (3)

x = ас (1- Δ/ 100) * cos ( ε/ ) / cos (900 – δ—ε/ ) (4)

y = ас (1- Δ/ 100) * sin ( ε/ ) / cos (900 – δ—ε/ ) (5)

где ас— толщина сырого шпона, мм; Δ — степень обжима, %; δ — угол резания, град.

3. Древесину до резания необходимо подвергать гидротермической обработке для повышения ее влажности и температуры, что, в свою очередь, увеличивает пластичность древесины. Поэтому при изгибе стружки при резании величина растягивающих напряжений в плоскости nn1 будет меньше, чем при резании сухой древесины, а следовательно, уменьшится опасность образования трещин.