Полуавтоматические линии по производству строганого шпона

В производстве строганого шпона осуществляется, главным образом, частичная автоматизация с небольшой степенью охвата рабочих автоматизированным трудом.

Раскрой кряжей на брусья или ванчесы на современных ленточнопильных станках осуществляется с центрального пульта управления, при этом процессы подачи кряжей, их загрузка на тележку, базирование, крепление, рабочий и холостой ходы тележки автоматизированы, следовательно, установку по раскрою можно считать полуавтоматической линией.

Загрузка заготовок (брусьев или ванчесов) в автоклавы, процесс гидротермической обработки и выгрузка выполняются с помощью различных механизмов. При большой длительности процесса гидротермической обработки, осуществляемой без участия рабочих, доля ручных операций в общем процессе оказывается незначительной, а комплексная автоматизация малоэффективной.

Процесс строгания заготовок на шпонострогальных станках без выносных устройств сопровождается выносом листов шпона из полости суппорта вручную, при этом длительность ручной работы равна длительности основной механизированной работы.

В табл. 1 приведены средние значения продолжительности отдельных элементов цикла при строгании ванчесов на станке ФММ-3100 без выносного устройства.

Таблица 1. Продолжительность элементов цикла

| Характер времени | Обозначения | Продолжительность, мин |

| Основное машинное время (строгание ванчесов) | tом | 46,3 |

| Вспомогательное машинное время (загрузка, перекантовка, выравнивание) | tвм | 20,3 |

| Вспомогательное ручное (уборка отстругов) | tвр | 4,8 |

| Ручное перекрываемое время (вынос листов шпона из полости суппорта и укладка их в кноли) | tрп | 46,3 |

Продолжительность цикла 71,4 мин. Фактический коэффициент механизации Кмех=( tом + tвм)/( tц + tрп) =66,6/117,7= 0,56.

При внедрении выносного устройства коэффициент механизации определяют по формуле

К/мех=( tом + tвм)/ [( tц + tрп) (1- Kфк )] ,

где Kфк — коэффициент, учитывающий долю ручного труда на формирование обособленных кнолей. При Kфк =0,3 К/мех = = 66,6/[ (71,4 + 46,3) (1—0,3) ] = 0,78.

В настоящее время используют выносные устройства «Киев-2», «Киев-3» (рис. 1) с выносом шпона назад за время рабочего хода суппорта и различные устройства с выносом шпона вперед за время холостого хода суппорта.

При движении суппорта станка, а следовательно, прижимной 11 и ножевой 18 траверс вправо (рабочий ход) через систему шестерен 22 ...24 и рейку 10 получают вращение приводные валы I, II и насаженные на них шкивы (ролики) 9 верхних и нижних конвейеров 4, 7.

К концу первого рабочего хода срезанные листы шпона находятся между тяговыми органами конвейеров наклонного участка (до поворота) и сохраняют это положение до начала второго рабочего хода. За время второго рабочего хода эти листы перемещаются на горизонтальный участок конвейеров, на их место поступают листы, срезанные за второй рабочий ход. Такое расположение листов сохраняется до начала третьего рабочего хода. В течение третьего рабочего хода листы с горизонтального участка передаются на поддон 1. Цикл повторяется, и на поддоне, расположенном над станком, формируются одним или двумя рабочими кноли 20, по мере роста высоты которых поддон, установленный на платформе, опускается гидроцилиндром 21. Сформированные кноли снимаются электроталью и подвозятся на тележке к сушилке. В процессе движения листы шпона изгибаются в сторону, обратную изгибу, вызываемому условиями резания. При этом повышается степень плоскостности листов и улучшаются условия формирования кнолей.

Положительные особенности устройства заключаются в том, что конвейеры не нависают над столом (платформой) станка, упрощается загрузка его заготовками (брусьями или ванчесами); конвейеры устройства легко соединяются дополнительным конвейером с сушилкой типа «Хильдебрандт» - создается высокоэффективная полуавтоматическая линия с жесткой связью. Решение этой задачи затрудняется тем, что производительность сушилки значительно выше производительности шпонострогального станка.

К недостаткам устройства относятся: нахождение рабочих, раздвигающих листы шпона, при формировании кнолей над станком; значительная высота устройства и металлоемкость; недостаточная надежность тяговых органов.

Рис.1. Кинематическая схема выносного устройства конструкции Киевского ДОКа:

1 - поддон, 2,3,5,8,9 - шкивы (ролики), 4,7 - конвейеры, 6 - листы шпона, 10 - рейка, 11,18 - траверсы суппорта, 12,13 - ролики, 14,16 - опорные ролики, 15 - ось поворота, 17 - натяжные ролики, 19 - стол подъемный, 20 - кноль, 21 - гидроцилиндр, 22...24 - приводные зубчатые колеса; I,II - валы.

Устройство с выносом листов шпона вперед за время холостого хода суппорта (рис. 2) успешно используется на многих предприятиях страны. При движении суппорта станка шестерня 12 обкатывается по рейке 11 и через муфту 13, цепную передачу 9, муфту 10 сообщает движение валам I, II. Через цепные передачи 7 и 6 вращение передается на тяговые органы конвейера 8, которыми срезанные с заготовок листы шпона захватываются и транспортируются из суппорта. На участке конвейера 8 листы прижимаются конвейером 3, а на участке конвейера 4 — прижимной планкой 5 для исключения скручивания листов. При замене ножа и линейки устройство поднимают зубчатым сектором 1 с приводом от двигателя через шестерню 2.

Рис.2 Кинематическая схема устройства с выносом листов шпона вперед за время холостого хода суппорта:

1—зубчатый сектор, 2 — шестерня, 3, 4, 8 — конвейеры, 5 — прижимная планка, 6, 7, 9 — цепные передачи, 10, 13 — муфты, 11 — рейка. 12 — шестерня; I, II — валы

Положительные особенности устройства: наличие хорошо отработанных сборочных единиц конвейеров, простота устройства и возможность его быстрого подъема. Недостатки — наличие двух поднимающихся вместе с каркасом приводных валов и сложной двойной системы конвейеров; недостаточно высокие тяговые способности выносных органов (ремней) на горизонтальном участке, что затрудняет выход листов шпона из конвейеров, а также быстрый износ и разрывы тяговых органов.

Шпонострогальные станки, оснащенные устройствами для выноса листов шпона из полости суппорта, встраивают в полуавтоматические линии с гибкой связью.

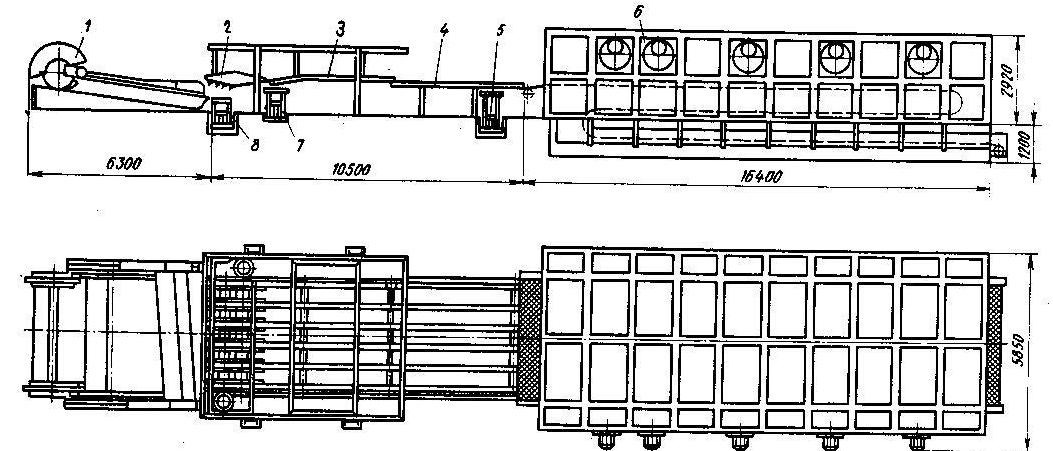

Схема полуавтоматической линии «Кремона» (Италия) показана на рис. 3. В автоматическом режиме при закреплении на столе шпонострогального станка одного ванчеса линия «Кремона» работает так: к концу рабочего хода суппорта станка 1 срезанный с ванчеса лист шпона выбрасывается из полости суппорта и своей верхней плоскостью входит в контакт с нижней (потолочной) поверхностью вакуумного конвейера 2, присасывается к его тяговым органам и передается на конвейер 3, затем на загрузочный конвейер 4 и в конвейеры верхнего этажа сушилки «Хильдебрандт». На конвейерах 3, 4 формируется поперечный однослойный ковер с различными разрывами между листами, величина которого зависит от числа рабочих ходов суппорта станка и скорости конвейера 3.

Рис.3. Схема полуавтоматической линии «Кремона»:

1 - шпонострогальный станок, 2 - вакуумный передвижной конвейер, 3 - загрузочный стационарный конвейер, 4 - загрузочный передвижной конвейер, 5,7,8 - передвижные столы, 6 - сушилка.

Техническая характеристика линии «Кремона»:

- Максимальное число листов шпона, поступающих на загрузочные конвейеры в минуту - 56

- Расход пара на 1000 м2 шпона - 1200 кг

- Общая мощность установленных электродвигателей – 128 кВт