Технология строгания и обрезки шпона

К этой статье нужен вводный текст

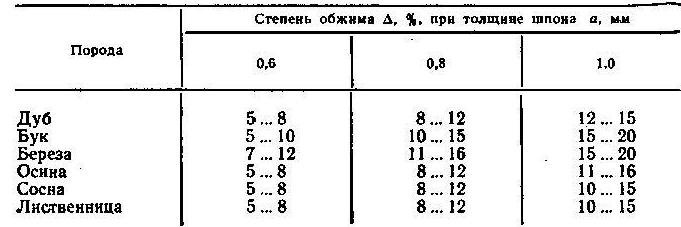

Резание шпона ведется плоским ножом, а для получения качественного шпона резание необходимо вести с обжимом прижимной линейкой при оптимальной степени обжима, приведенной в табл.1

Таблица 1. Степень обжима при строгании

Как видно из табл.1, для основных толщин шпона величина степени обжима устанавливается в пределах 5... 20%. Для толщин более 1 мм степень обжима следует увеличивать, однако не выше 30...35%, так как чрезмерный обжим приводит к раздавливанию структурных элементов древесины. Шпон получается шероховатым, дряблым и непрочным.

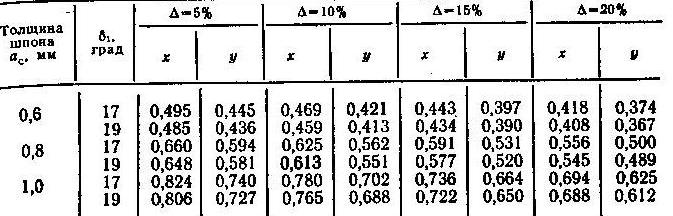

Прижимную линейку относительно ножа устанавливают по координатам х и у, которые вычисляют по специальным формулам и по табл.2.

Таблица 2. Значения оптимальных координат x и у, мм

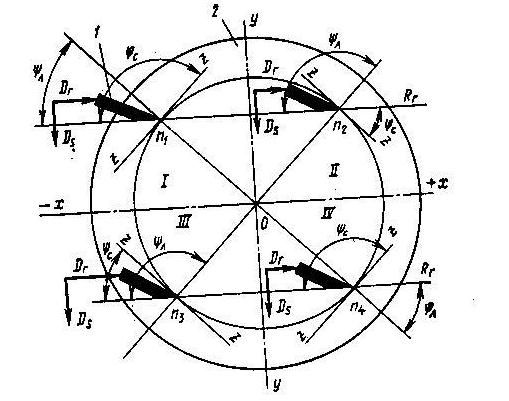

Качественный шпон получается лишь при правильном выборе направления строгания по отношению к сердцевинным лучам и годичным слоям древесины кряжа. Рассмотрим процесс строгания неразделенного кряжа без перекантовки, представленный на рис. 1.

Рис. 1. Схема строгания кряжа без перекантовки:

1 — нож, 2 — кряж

При строгании нож 1 совершает главное движение резания Dг в плоскости Rг, параллельной горизонтальной оси кряжа хх, и движение подачи Ds, по оси уу. Для каждой текущей точки n соответственно в I, II, III и IV четвертях сечения кряжа 2 процесс резания кроме основных параметров v, δ, β, α, ρ, Δ будет характеризоваться углами перерезания сердцевинных лучей φл и годичных слоев φс, величина которых по мере строгания кряжа изменяется.

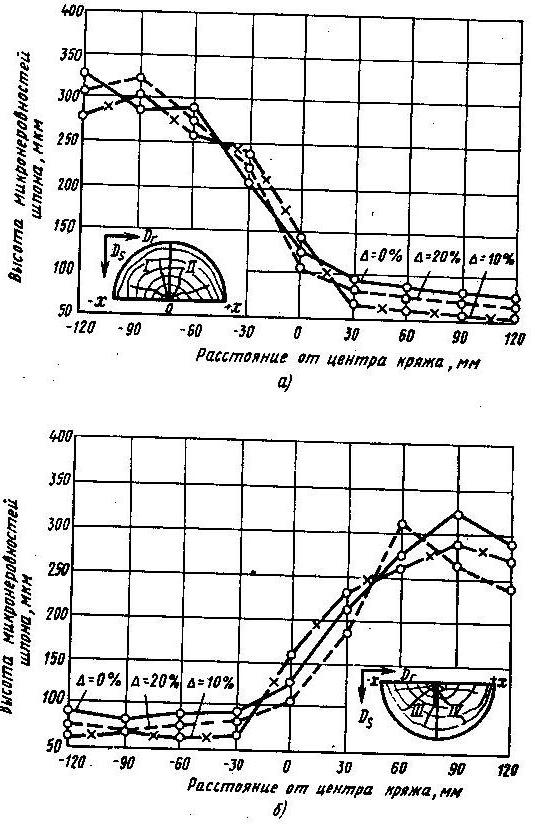

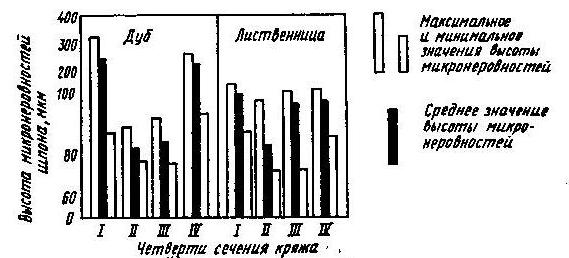

В результате проведенных опытов по выявлению изменчивости шероховатости поверхности листов строганого шпона из различных зон сечения кряжа получены графики зависимости шероховатости шпона при строганин без разделки и перекантовки кряжа (рис. 2).

Рис. 2. Зависимость шероховатости поверхности шпона от расположения листов шпона в кряже:

а -для I и II четвертей сечения кряжа, б - для III и IV четвертей

Анализ полученных результатов показывает, что шероховатость шпона при резании от периферии кряжа к центру (I четверть) сначала увеличивается и достигает максимального значения 220...280 мкм на расстоянии примерно 2/3 от центра кряжа (φл= 15... 45°), а затем резко уменьшается и достигает минимума 50... 80 мкм у периферии (φл=180°). При строгании III и IV четверти и движении ножа от периферии кряжа к центру вначале шпон имеет шероховатость 50 ...80 мкм, а затем 270... 320 мкм.

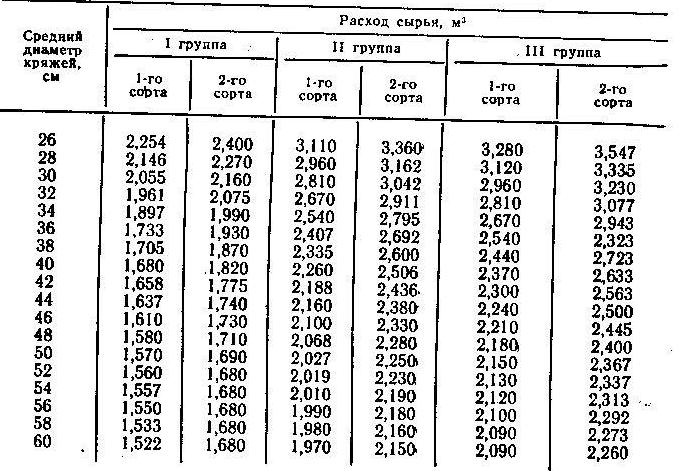

Усредненные значения шероховатости лицевой поверхности шпона толщиной 0,8 мм при Δ=10% для различных четвертей кряжа (рис. 3) при строгании кряжевым способом показывают, что более высокого качества шпон получают из II и III четвертей сечения кряжа, а из I и IV четверетей часть шпона дуба не соответсвует ГОСТу, а из лиственницы имеет пониженную шероховатость. Понижение качества шпона из I и IV частей, т. е. при строгании с острыми углами перерезания сердцевинных лучей и тупыми углами перерезания годичных слоев для пород с ярко выраженными сердцевинными лучами, обусловлено появлением сколов древесины в виде вырывов в местах выхода сердцевинных лучей на поверхность листа.

Рис.3. Шероховатость поверхности строганого шпона толщиной 0,8 мм при строганин с обжимом Δ=10% для различных сечений кряжа

С учетом приведенных выше положений необходимо строгание заготовок вести таким образом, чтобы угол перерезания сердцевинных лучей был тупым или близким к нему, что возможно лишь при строгании от центра кряжа к периферии с перекантовкой заготовок (ванчесов) после разработки половины заготовки.

Рекомендуемые способы раскроя кроме кряжевого и тупокантно-брусьевого предусматривают данное условие, поэтому кряжевой и тупокантно-брусьевой способы необходимо применять в минимальных объемах для сырья минимальных диаметров.

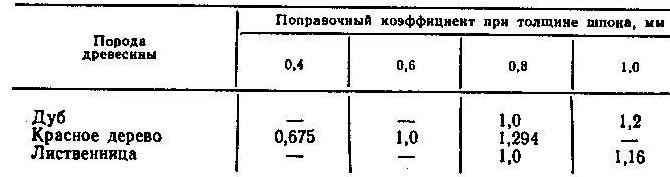

Нормативы расхода сырья в производстве строганого шпона устанавливаются на 1000 м2 шпона (для шпона дуба нормативы приведены в табл. 3). Зависит норма расхода от качества исходного сырья, способа раскроя кряжей на заготовки, толщины строгаемого шпона, совершенства технологии его производства и состояния используемого оборудования.

Таблица 3. Нормативы расхода дуба на 1000 м2 строганого шпона толщиной 0,8 мм

Примечание. Ко II группе дубового сырья относится сырье, заготавливаемое в Закарпатской, Винницкой. Ивано-Франковской, Крымской, Львовской, Одесской, Ровенской, Тернопольской, Черкасской. Черновицкой, Хмельницкой областях, а также Молдавской, Татарской и Башкирской, к III группе — сырье, заготавливаемое в Краснодарском к Ставропольском краях, остальное сырье относится к I группе.

Норму расхода сырья на производство строганого шпона других толщин получают путем умножения табличных значений на поправочный коэффициент Кт (табл.4).

Таблица 4. Поправочные коэффициенты на толщину шпона

Норму расхода сырья определяют по среднему диаметру кряжей и табличным нормативам путем умножения их на поправочный коэффициент в зависимости от толщины строгаемого шпона.

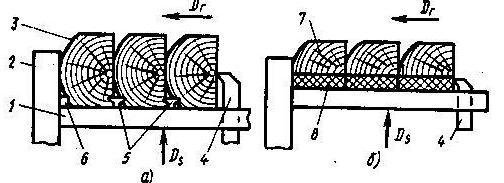

Для строгания заготовки в виде ванчесов или брусьев после окорки устанавливают на стол шпонострогальных станков (рис.3) и крепят так, чтобы строгание осуществлялось в направлении Dг, обеспечивающем наилучшее качество поверхности шпона.

Рис.3. Схема крепления ванчесов на столе шпонострогального станка:

а) в начале строгания, б) после перекантовки;

1 – стол станка, 2 – упорная стенка, 3 – ванчесы, 4,5 – крючья, 6 – упорная прокладка, 7 – вторая половина ванчеса, 8 - отструг

Установленные на столе 1 ванчесы 3 крепят крючьями 5 и 4 так, чтобы предотвратить выпучивание ванчесов при строгании. Крайний ванчес упирается в стенку 2, а на последний действует крюк 4, который прижимается винтовым или гидравлическим устройством. Между стенкой 2 и первым ванчесом укладывают упорную прокладку 6.

Перед началом строгания стол устанавливают на такую высоту, чтобы лезвие ножа при холостом движении суппорта на 2... 3 мм не доходило до ванчесов, затем станочник включает в работу храповой механизм подачи.

Строгание начинается с выравнивания ванчесов под одну плоскость и сопровождается сострагиванием сначала мелких, а затем более крупных срезков. Срезки по мере их накопления в полости суппорта выбираются вручную или механизированным устройством в момент подхода суппорта к переднему мертвому положению и сбрасываются в люк дробилки.

Полноформатные листы шпона выносятся из полости суппорта и укладываются в кноли, количество которых соответствует количеству ванчесов на столе станка. Продолжительность одного рабочего хода составляет 1,5 ...2 с, в течение которых и совершается процесс выноса и укладки листов шпона в кноли.

При выносе и укладке листов шпона в кноли станочник следит за подходом ножа к крюкам. Как только нож приблизится к ним на расстояние 25... 30 мм, станочник останавливает станок для перемещения крюков вниз или для перекантовки ванчесов.

После перекантовки ванчесы крепят так (рис. 3, б), чтобы верхняя кромка крюка 4 находилась в зоне отструга 8, толщина которого 25... 40 мм. Конструкция станков предусматривает винтовое перемещение зажимных крюков, а на ряде предприятий ручное винтовое крепление заменено гидравлическим, состоящим из гидронасоса, системы трубопроводов и гидроцилиндров. Применение гидрозажима облегчает труд станочников и повышает производительность станка. При строгании первых листов проверяют их толщину микрометром в трех точках по длине. При ее соответствии требованиям технологической инструкции строгание продолжают. При этом необходимо обеспечить раскладку листов шпона в последовательности, соответствующей их срезанию по каждой заготовке. При появлении дефектов строгание прекращают до их устранения.

После сушки шпон обрезают до стандартных размеров или прирезают до размеров по согласованию с потребителем на ножницах гильотинного типа.

Одновременно обрезают по 5... 10 листов одного вида. При обрезке вырезают дефектные места, не допускаемые по ГОСТу, а при прирезке эти места (зоны) допускается очерчивать, но площадь этих зон исключают из объемов. При обрезке необходимо сохранять кноль. Косина обрезного шпона не должна превышать величины предельных отклонений по ширине листа.